- 변위센서

- 와전류변위센서

- 컨피규레이터

- eddyNCDT 3001

![eddyNCDT 3001 와전류변위센서]() 내장형 컨트롤러 타입의 컴팩트한 와전류변위센서

내장형 컨트롤러 타입의 컴팩트한 와전류변위센서 - eddyNCDT 3005

![eddyNCDT 3005 와전류변위센서]() 기계 및 시스템 내 설치에 적합한 초소형 센서 시스템

기계 및 시스템 내 설치에 적합한 초소형 센서 시스템 - eddyNCDT 3020

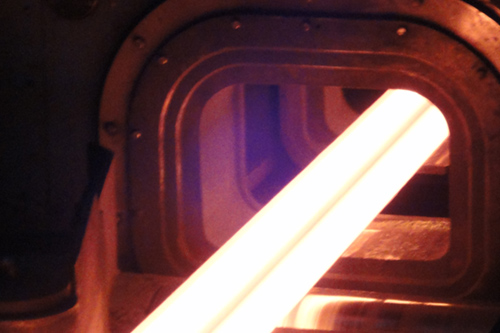

![eddyNCDT 3020 와전류변위센서]() 고온 환경에 최적화된 양산형 고성능 센서 시스템

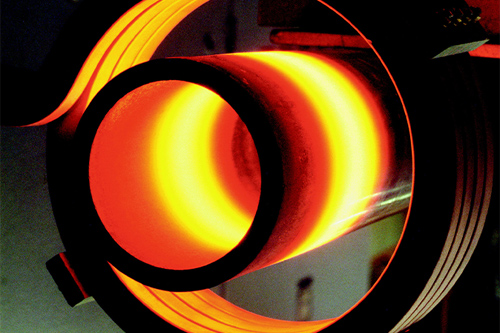

고온 환경에 최적화된 양산형 고성능 센서 시스템 - eddyNCDT 3060/3070

![eddyNCDT 3060/3070 와전류변위센서]() 산업용 측정 작업에 적합한 고성능 센서 시스템

산업용 측정 작업에 적합한 고성능 센서 시스템 - eddyNCDT 3300

![eddyNCDT 3300 와전류변위센서]() 고속 측정에 적합

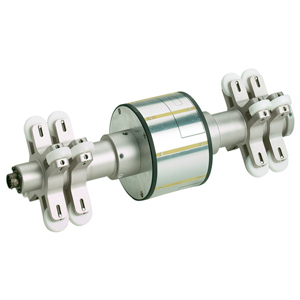

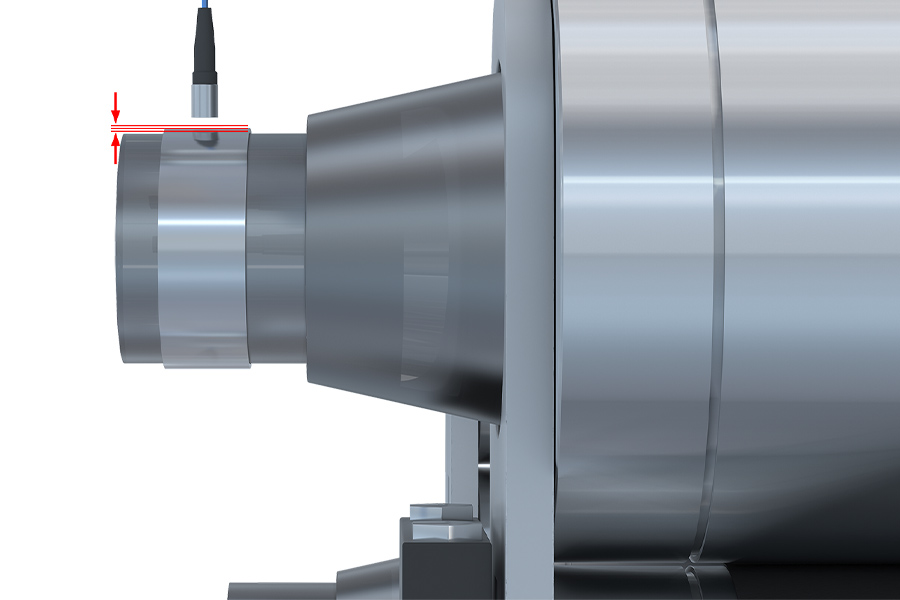

고속 측정에 적합 - SGS 4701 스핀들 변형 측정 시스템

![SGS 4701 스핀들 변형 측정 시스템 와전류변위센서]()

- 맞춤형 센서

![맞춤형 센서 와전류변위센서]()

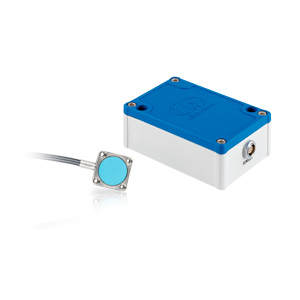

- 정전용량변위센서

- 컨피규레이터

- capaNCDT 6110

![capaNCDT 6110 정전용량변위센서]() 산업용으로 적합

산업용으로 적합 - capaNCDT 61x0/IP

![capaNCDT 61x0/IP 정전용량변위센서]() 산업 용도로 활용하기 적합한 견고한 내구성

산업 용도로 활용하기 적합한 견고한 내구성 - capaNCDT 61x4

![capaNCDT 61x4 정전용량변위센서]() 긴 케이블이 적용된 시스템에서도 안정적으로 작동

긴 케이블이 적용된 시스템에서도 안정적으로 작동 - capaNCDT 6200

![capaNCDT 6200 정전용량변위센서]() 다채널 측정 시에도 높은 정밀도를 자랑

다채널 측정 시에도 높은 정밀도를 자랑 - capaNCDT 6228

![capaNCDT 6228 정전용량변위센서]() 고온 환경에 적합

고온 환경에 적합 - capaNCDT 6500

![capaNCDT 6500 정전용량변위센서]() 다채널 측정 시에도 높은 정밀도를 자랑

다채널 측정 시에도 높은 정밀도를 자랑 - capaNCDT 센서

![capaNCDT 센서 정전용량변위센서]()

- 고객 맞춤형 센서

![고객 맞춤형 센서 정전용량변위센서]()

- combiSENSOR

![combiSENSOR 정전용량변위센서]()

- capaNCDT DTV

![capaNCDT DTV 정전용량변위센서]()

- capaNCDT MD6-22

![capaNCDT MD6-22 정전용량변위센서]()

- capaNCDT TFG6220

![capaNCDT TFG6220 정전용량변위센서]() 전기 전도성 필름의 두께 측정

전기 전도성 필름의 두께 측정

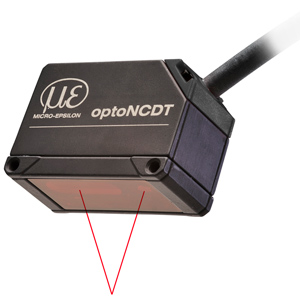

- 레이저변위센서

- 컨피규레이터

- optoNCDT 1220

![optoNCDT 1220 레이저변위센서]() OEM 및 양산 단계 활용에 적합

OEM 및 양산 단계 활용에 적합 - optoNCDT 1320

![optoNCDT 1320 레이저변위센서]() 고정밀 측정을 위한 컴팩트한 설계

고정밀 측정을 위한 컴팩트한 설계 - optoNCDT 1420

![optoNCDT 1420 레이저변위센서]() 고정밀 측정을 위한 스마트 레이저변위센서

고정밀 측정을 위한 스마트 레이저변위센서 - optoNCDT 1900

![optoNCDT 1900 레이저변위센서]() 첨단 자동화를 위한 혁신적인 레이저변위센서

첨단 자동화를 위한 혁신적인 레이저변위센서 - optoNCDT 2300

![optoNCDT 2300 레이저변위센서]() 고정밀 측정을 지원하는 고속 레이저변위센서

고정밀 측정을 지원하는 고속 레이저변위센서 - optoNCDT 5500

![optoNCDT 5500 레이저변위센서]() 하이엔드 애플리케이션을 위한 매우 동적인 레이저 센서

하이엔드 애플리케이션을 위한 매우 동적인 레이저 센서 - 블루 레이저 센서 (BL)

![블루 레이저 센서 (BL) 레이저변위센서]() 금속체 및 유기물 측정에 적합한 블루 레이저 센서

금속체 및 유기물 측정에 적합한 블루 레이저 센서 - 레이저 라인 타입 센서 (LL)

![레이저 라인 타입 센서 (LL) 레이저변위센서]() 유광 금속체 및 거칠거나 불규칙한 표면에 적합

유광 금속체 및 거칠거나 불규칙한 표면에 적합 - 장거리레이저변위센서

![장거리레이저변위센서 레이저변위센서]() 원거리 측정에 적합

원거리 측정에 적합 - 고객별 맞춤형 센서

![고객별 맞춤형 센서 레이저변위센서]()

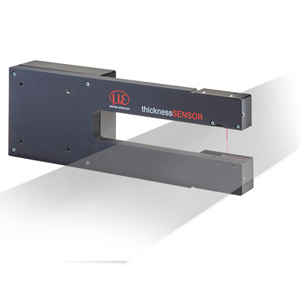

- thicknessSENSOR

![thicknessSENSOR 레이저변위센서]()

- 공초점변위센서

- 컨피규레이터

- 색수차 원리를 이용한 공초점변위센서

![색수차 원리를 이용한 공초점변위센서 공초점변위센서]()

- confocalDT IFD2411

![confocalDT IFD2411 공초점변위센서]() 우수한 활용성을 자랑하는 컴팩트한 컨트롤러

우수한 활용성을 자랑하는 컴팩트한 컨트롤러 - confocalDT IFD2410/2415

![confocalDT IFD2410/2415 공초점변위센서]() 내장형 컨트롤러 타입의 컴팩트한 센서

내장형 컨트롤러 타입의 컴팩트한 센서 - confocalDT IFC2411

![confocalDT IFC2411 공초점변위센서]() 산업용 양산 공정에 적합한 컴팩트 타입의 단채널 컨트롤러

산업용 양산 공정에 적합한 컴팩트 타입의 단채널 컨트롤러 - confocalDT IFC2416

![confocalDT IFC2416 공초점변위센서]() 산업용 양산 공정에 적합한 컴팩트 타입의 단채널 컨트롤러

산업용 양산 공정에 적합한 컴팩트 타입의 단채널 컨트롤러 - confocalDT IFC2421/22

![confocalDT IFC2421/22 공초점변위센서]() 산업용 어플리케이션을 지원하는 단일 및 듀얼 채널 컨트롤러

산업용 어플리케이션을 지원하는 단일 및 듀얼 채널 컨트롤러 - confocalDT IFC2465/66

![confocalDT IFC2465/66 공초점변위센서]() 고속 & 고정밀 측정을 지원하는 1채널 / 2채널 타입의 컨트롤러

고속 & 고정밀 측정을 지원하는 1채널 / 2채널 타입의 컨트롤러 - 액세서리

![액세서리 공초점변위센서]()

- 간섭계 (백색광)

- interferoMETER 5200-TH

![interferoMETER 5200-TH 간섭계 (백색광)]() 인라인 방식으로 얇은 레이어를 정밀하게 측정

인라인 방식으로 얇은 레이어를 정밀하게 측정 - interferoMETER 5400-DS

![interferoMETER 5400-DS 간섭계 (백색광)]() 나노미터 정밀도로 절대 거리 측정

나노미터 정밀도로 절대 거리 측정 - interferoMETER 5400-TH

![interferoMETER 5400-TH 간섭계 (백색광)]() 서브마이크로미터 정밀도로 안정적인 두께 측정 구현

서브마이크로미터 정밀도로 안정적인 두께 측정 구현 - interferoMETER 5600-DS

![interferoMETER 5600-DS 간섭계 (백색광)]() 서브나노미터 정밀도로 절대 거리 측정

서브나노미터 정밀도로 절대 거리 측정 - interferoMETER 5420-TH

![interferoMETER 5420-TH 간섭계 (백색광)]() 우수한 정밀도로 SI 웨이퍼 두께 측정

우수한 정밀도로 SI 웨이퍼 두께 측정

- interferoMETER 5200-TH

- 장거리레이저변위센서

- optoNCDT ILR1171

![optoNCDT ILR1171 장거리레이저변위센서]() 실외 사용에 적합한 고속 변위센서

실외 사용에 적합한 고속 변위센서 - optoNCDT ILR3800

![optoNCDT ILR3800 장거리레이저변위센서]() 산업용 애플리케이션을 위한 고성능 레이저 거리 센서

산업용 애플리케이션을 위한 고성능 레이저 거리 센서 - optoNCDT ILR104x

![optoNCDT ILR104x 장거리레이저변위센서]() 신뢰성 있는 측정 결과를 제공하는 컴팩트한 타입의 장거리레이저변위센서

신뢰성 있는 측정 결과를 제공하는 컴팩트한 타입의 장거리레이저변위센서

- optoNCDT ILR1171

- 접촉식변위센서 (LVDT)

- induSENSOR DTD 게이지

![induSENSOR DTD 게이지 접촉식변위센서 (LVDT)]() 푸시 버튼을 이용해 케이블을 통한 간편 시스템 제어

푸시 버튼을 이용해 케이블을 통한 간편 시스템 제어 - induSENSOR DTA 게이지

![induSENSOR DTA 게이지 접촉식변위센서 (LVDT)]() LVDT 게이지

LVDT 게이지 - induSENSOR DTA 센서

![induSENSOR DTA 센서 접촉식변위센서 (LVDT)]() LVDT 변위센서

LVDT 변위센서 - induSENSOR LDR

![induSENSOR LDR 접촉식변위센서 (LVDT)]() 선형 변위센서

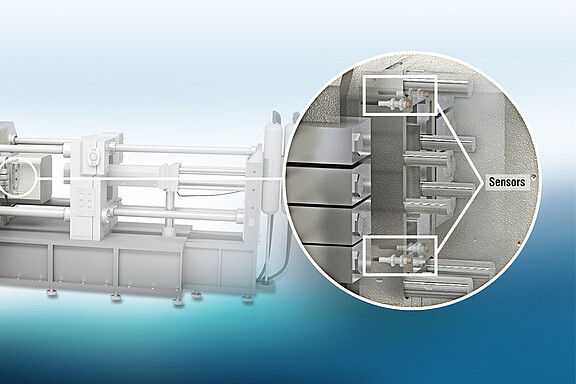

선형 변위센서 - 클램핑 스트로크 측정 센서

![클램핑 스트로크 측정 센서 접촉식변위센서 (LVDT)]() 클램핑 위치 모니터링에 사용 가능

클램핑 위치 모니터링에 사용 가능 - MSC7x0x 컨트롤러

![MSC7x0x 컨트롤러 접촉식변위센서 (LVDT)]()

- induSENSOR EDS

![induSENSOR EDS 접촉식변위센서 (LVDT)]() 내장형 전자 장치 타입의 롱 스트로크 센서

내장형 전자 장치 타입의 롱 스트로크 센서 - OEM 및 양산 단계에 활용하기 위한 고객 맞춤형 센서

![OEM 및 양산 단계에 활용하기 위한 고객 맞춤형 센서 접촉식변위센서 (LVDT)]()

- induSENSOR DTD 게이지

- 마그네틱변위센서

- mainSENSOR MDS-35/-45

![mainSENSOR MDS-35/-45 마그네틱변위센서]() M12, M18, M30 타입의 견고한 내구성을 자랑하는 센서

M12, M18, M30 타입의 견고한 내구성을 자랑하는 센서 - mainSENSOR MDS-40-MK

![mainSENSOR MDS-40-MK 마그네틱변위센서]() 우수한 활용성을 자랑

우수한 활용성을 자랑 - mainSENSOR MDS-40-LP

![mainSENSOR MDS-40-LP 마그네틱변위센서]() PCB 기반의 설계

PCB 기반의 설계 - 고객 맞춤형 센서

![고객 맞춤형 센서 마그네틱변위센서]()

- mainSENSOR MDS-35/-45

- 와이어변위센서

- 양산 및 OEM

![양산 및 OEM 와이어변위센서]() 플라스틱 소재의 하우징이 적용된 초소형 센서

플라스틱 소재의 하우징이 적용된 초소형 센서 - 산업용 와이어변위센서

![산업용 와이어변위센서 와이어변위센서]() 알루미늄 소재의 하우징이 적용된 견고한 내구성의 센서

알루미늄 소재의 하우징이 적용된 견고한 내구성의 센서 - 고속 측정을 지원하는 와이어변위센서

![고속 측정을 지원하는 와이어변위센서 와이어변위센서]() 가속도가 높은 경우에도 사용 가능

가속도가 높은 경우에도 사용 가능 - 센서 구조

![센서 구조 와이어변위센서]() 인코더와 결합하여 고정밀 측정 가능

인코더와 결합하여 고정밀 측정 가능

- 양산 및 OEM

- 와전류변위센서

- 산업용 센서

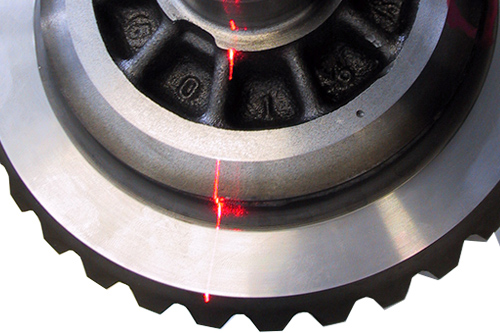

- 회전 속도 측정용 센서

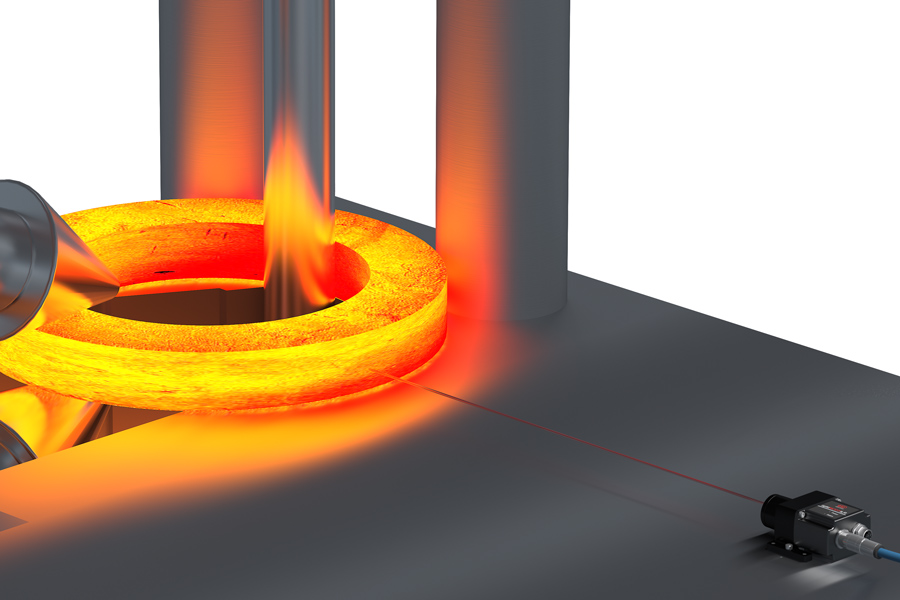

- 적외선 온도센서

- thermoMETER UC

![thermoMETER UC 적외선 온도센서]() 산업용 고성능 적외선 온도센서

산업용 고성능 적외선 온도센서 - thermoMETER SE

![thermoMETER SE 적외선 온도센서]() 견고한 내구성의 초소형 적외선 온도센서

견고한 내구성의 초소형 적외선 온도센서 - thermoMETER FI

![thermoMETER FI 적외선 온도센서]() 일체형 컨트롤러 타입의 적외선 온도센서

일체형 컨트롤러 타입의 적외선 온도센서 - 특수 어플리케이션용 적외선 온도센서

![특수 어플리케이션용 적외선 온도센서 적외선 온도센서]() 특수 측정 작업을 지원하는 적외선 온도센서

특수 측정 작업을 지원하는 적외선 온도센서

- thermoMETER UC

- 광학 시스템의 테스트에 사용되는 파면센서

- 컬러 측정 시스템, 컬러센서, LED 분석기

- 광화이버 센서

- 인터페이스 및 신호 처리 장치

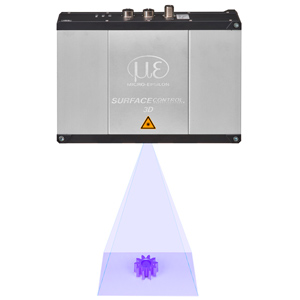

- 2D/3D 측정

- 3D 센서

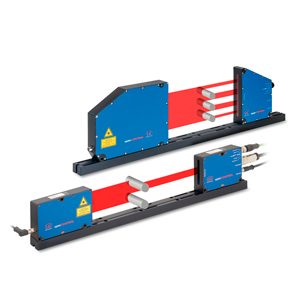

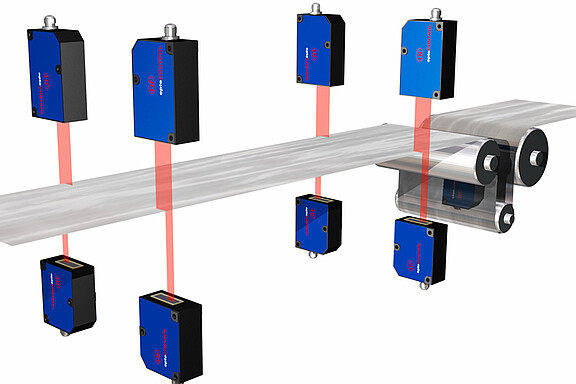

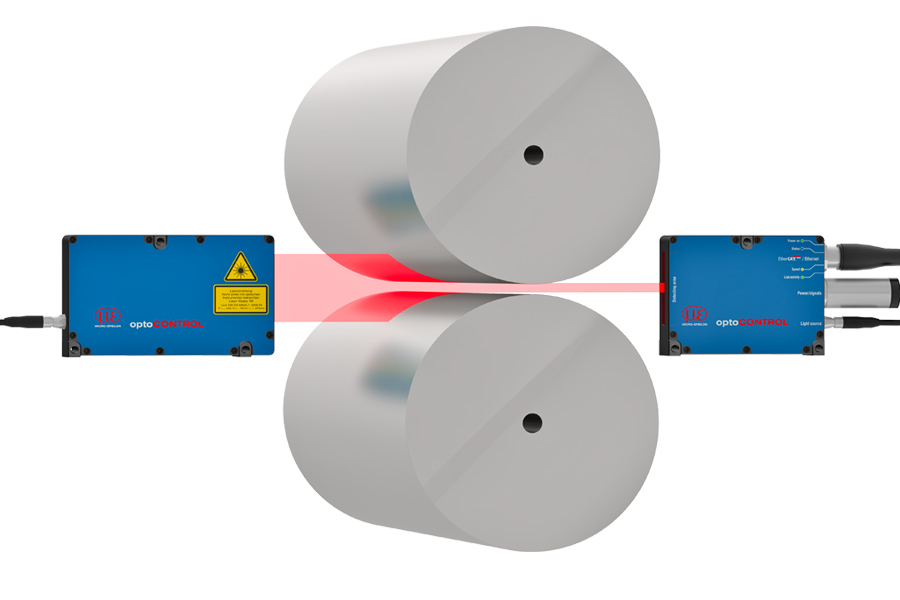

- 고정밀 광학 마이크로미터

- optoCONTROL 1200

![optoCONTROL 1200 고정밀 광학 마이크로미터]() 컴팩트한 타입의 고속 마이크로미터

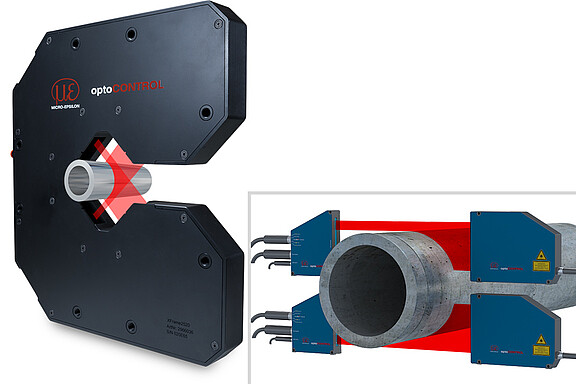

컴팩트한 타입의 고속 마이크로미터 - optoCONTROL 2520

![optoCONTROL 2520 고정밀 광학 마이크로미터]() 컴팩트한 타입의 마이크로미터 (레이저 클래스 1M)

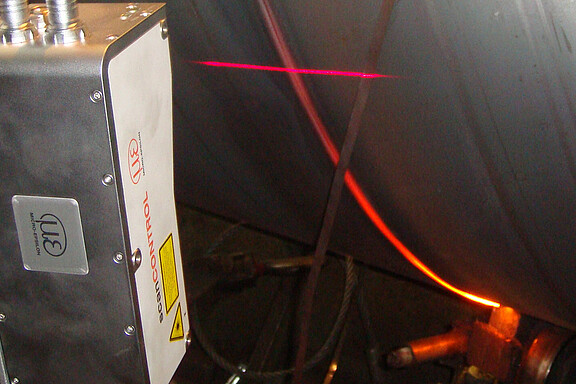

컴팩트한 타입의 마이크로미터 (레이저 클래스 1M) - optoCONTROL 2700

![optoCONTROL 2700 고정밀 광학 마이크로미터]() 높은 수준의 요구 사항을 충족시키기 위한 고성능 마이크로미터

높은 수준의 요구 사항을 충족시키기 위한 고성능 마이크로미터

- optoCONTROL 1200

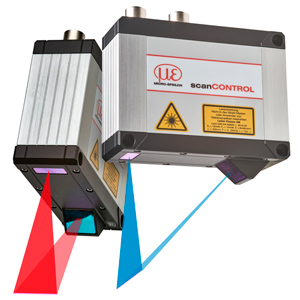

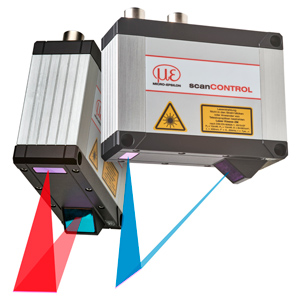

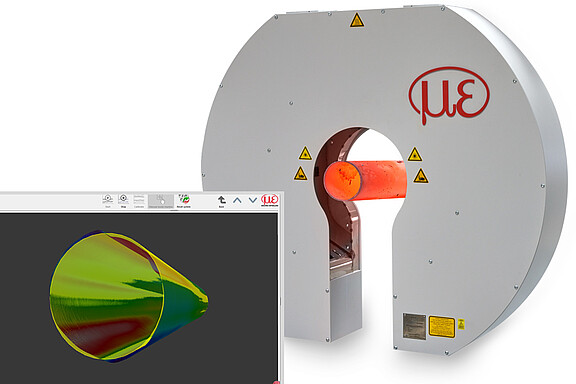

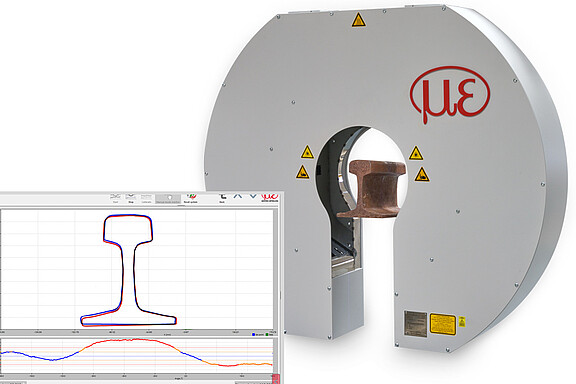

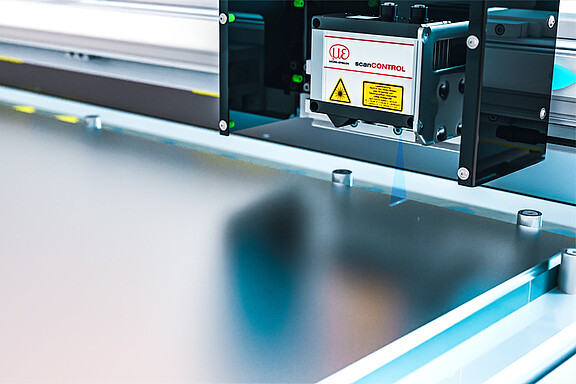

- 레이저스캐너

- 컨피규레이터

- scanCONTROL 25x0

![scanCONTROL 25x0 레이저스캐너]() 우수한 활용성을 자랑하는 레이저스캐너

우수한 활용성을 자랑하는 레이저스캐너 - scanCONTROL 29x0

![scanCONTROL 29x0 레이저스캐너]() 컴팩트한 타입의 고성능 레이저스캐너

컴팩트한 타입의 고성능 레이저스캐너 - scanCONTROL 30x2

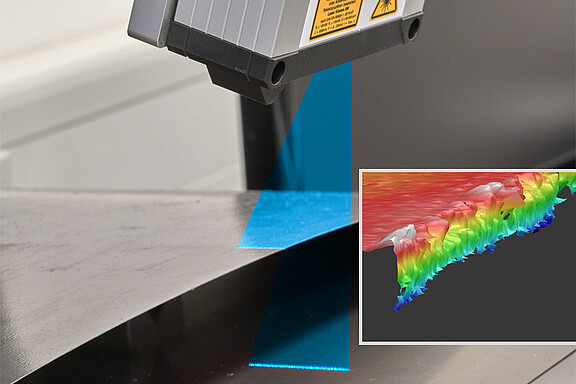

![scanCONTROL 30x2 레이저스캐너]() 고성능 2D / 3D 레이저스캐너

고성능 2D / 3D 레이저스캐너 - scanCONTROL 30x0

![scanCONTROL 30x0 레이저스캐너]() 뛰어난 성능의 레이저스캐너

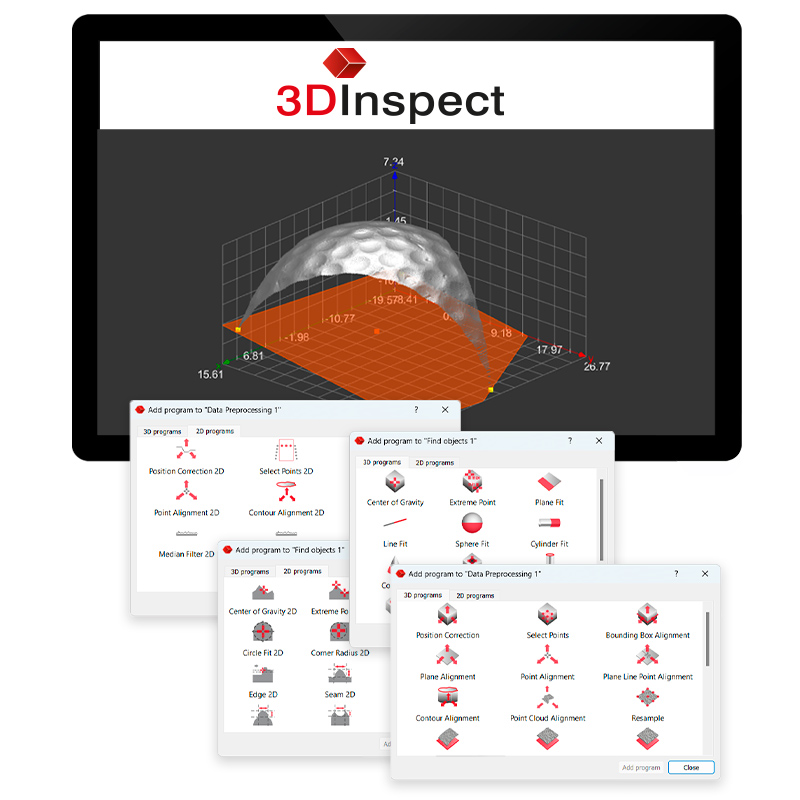

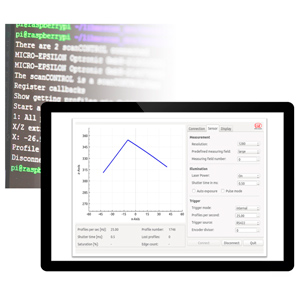

뛰어난 성능의 레이저스캐너 - 소프트웨어

- 옵션 & 액세서리

![옵션 & 액세서리 레이저스캐너]()

- 적용사례

![적용사례 레이저스캐너]()

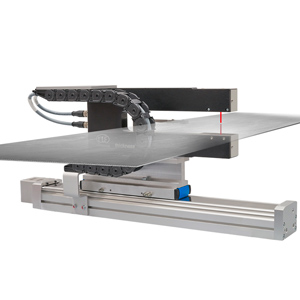

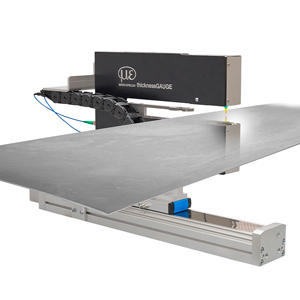

- 측정 시스템

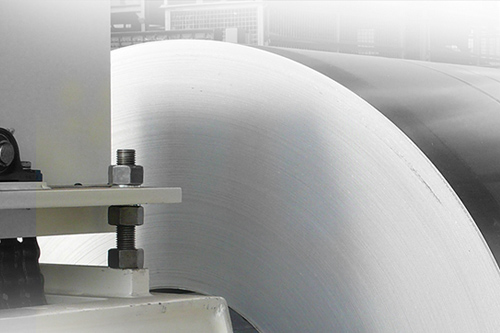

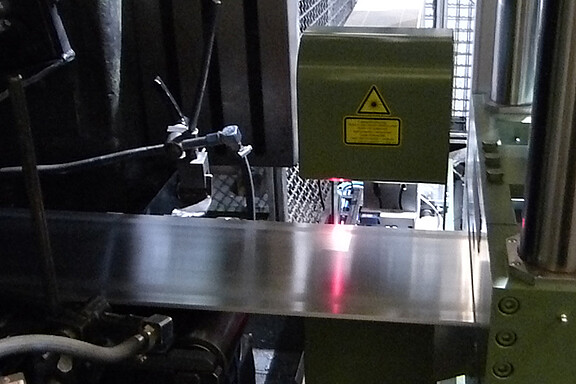

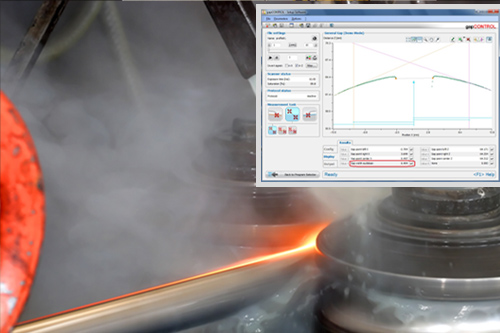

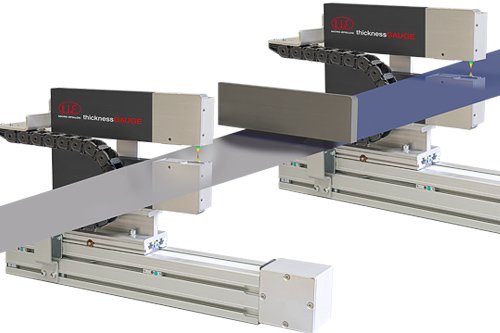

- 센서 시스템을 이용한 고정밀 두께 측정

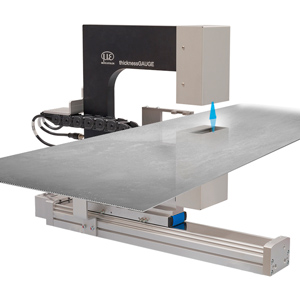

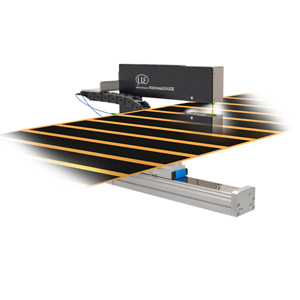

- thicknessGAUGE 3D

![thicknessGAUGE 3D 센서 시스템을 이용한 고정밀 두께 측정]() 인라인 두께 및 프로파일 측정

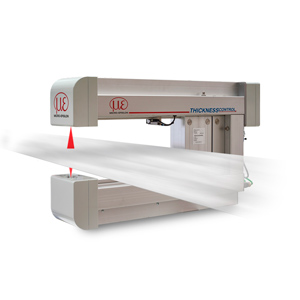

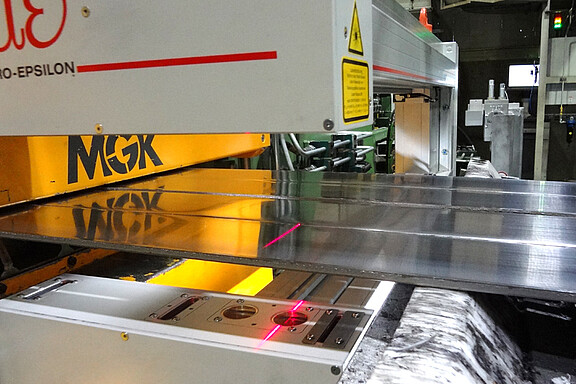

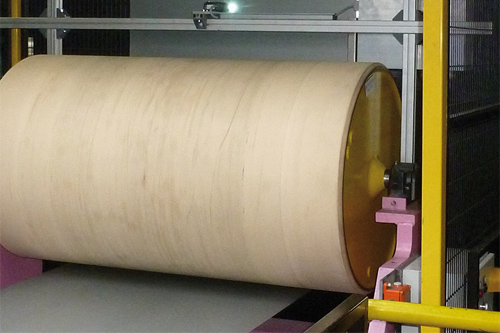

인라인 두께 및 프로파일 측정 - thicknessGAUGE C.LL

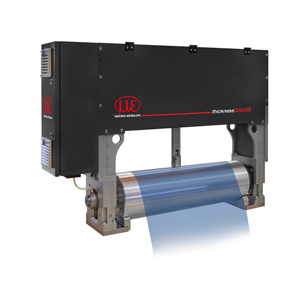

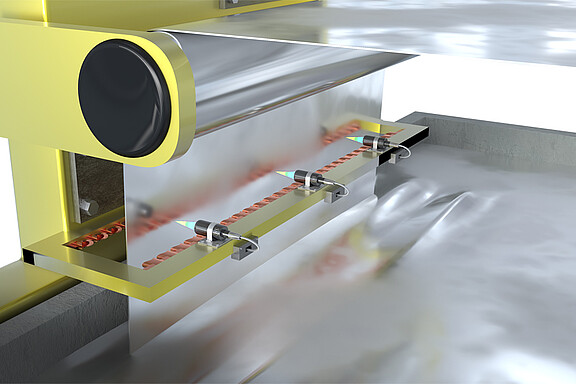

![thicknessGAUGE C.LL 센서 시스템을 이용한 고정밀 두께 측정]() 인라인 두께 측정 (레이저변위센서)

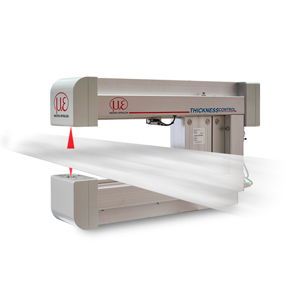

인라인 두께 측정 (레이저변위센서) - thicknessGAUGE C.C

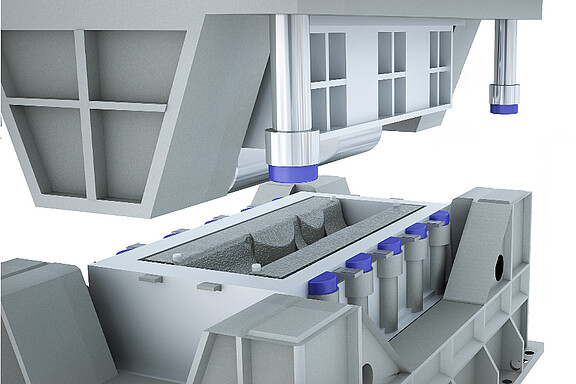

![thicknessGAUGE C.C 센서 시스템을 이용한 고정밀 두께 측정]() 인라인 두께 측정 (공초점변위센서)

인라인 두께 측정 (공초점변위센서) - thicknessGAUGE C.LP

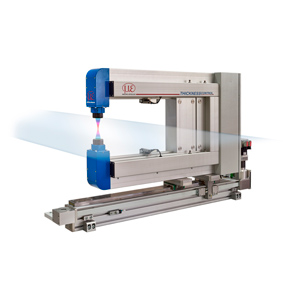

![thicknessGAUGE C.LP 센서 시스템을 이용한 고정밀 두께 측정]() 인라인 두께 측정 (레이저스캐너)

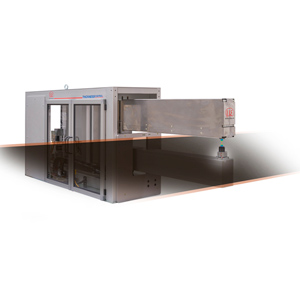

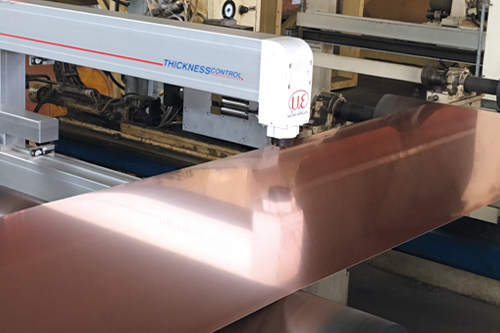

인라인 두께 측정 (레이저스캐너) - thicknessGAUGE O.EC

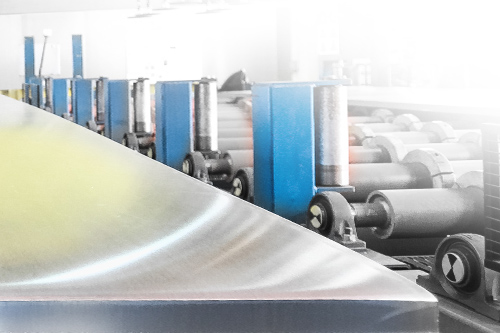

![thicknessGAUGE O.EC 센서 시스템을 이용한 고정밀 두께 측정]() 인라인 두께 측정 (와전류변위센서 / 정전용량변위센서)

인라인 두께 측정 (와전류변위센서 / 정전용량변위센서)

- thicknessGAUGE 3D

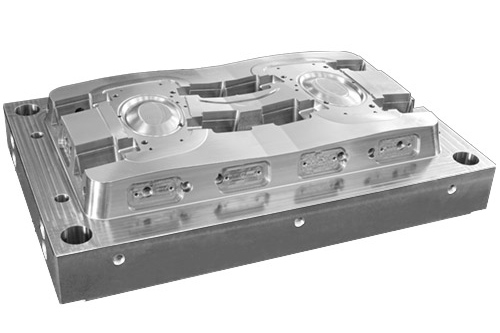

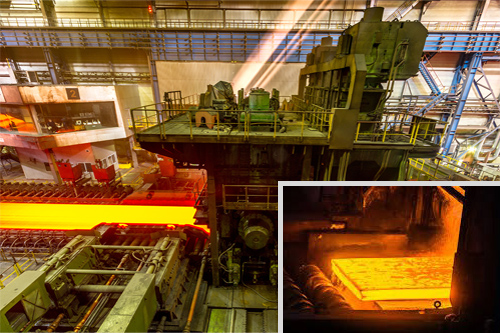

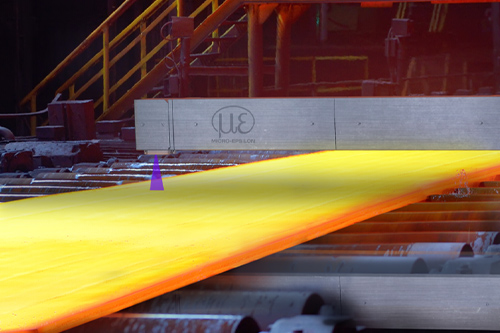

- 금속 산업에 사용되는 측정 및 검사 시스템

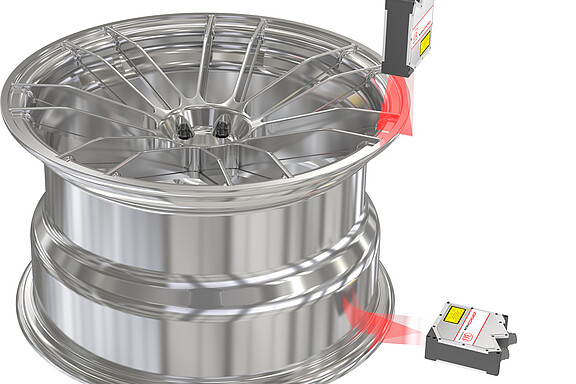

- 자동차 산업에 사용되는 측정 및 검사 시스템

- 배터리 제조에 사용되는 측정 시스템

- Inspection and production systems for the tire industry

- 플라스틱 측정에 사용되는 게이지 및 검사 시스템

- 센서 시스템을 이용한 고정밀 두께 측정

- OEM

- Applications

- 문의하기