금속 가공 산업에 사용되는 측정 및 검사 시스템

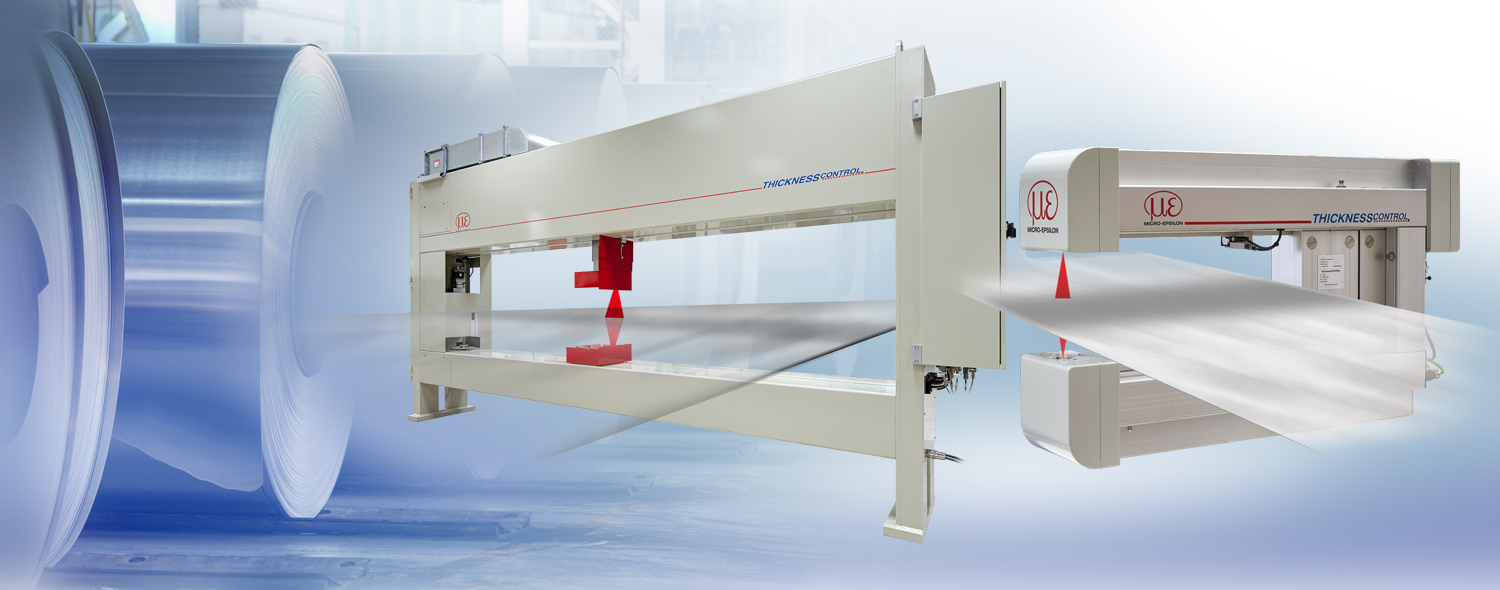

Micro-Epsilon사는 철강 및 알루미늄 산업에 활용 가능한 혁신적인 두께, 프로파일, 표면 측정용 검사 및 측정 시스템을 제공합니다. 또한 Micro-Epsilon사는 성능과 품질을 비롯한 제품과 서비스에 대한 신뢰를 바탕으로 비즈니스를 펼쳐왔고, 그 결과 금속 산업에서 활용되는 광학식 두께 측정을 위한 검사 시스템의 대표적인 공급업체 중 하나가 되었습니다.

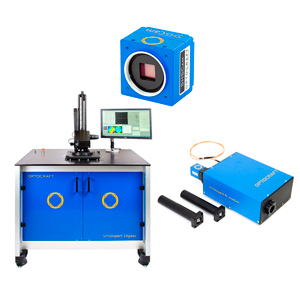

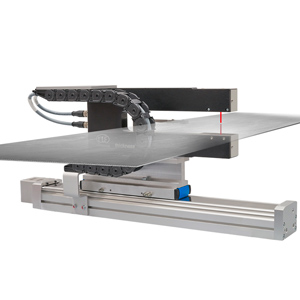

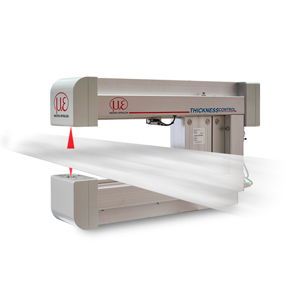

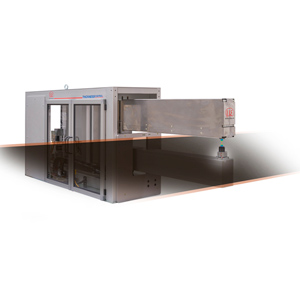

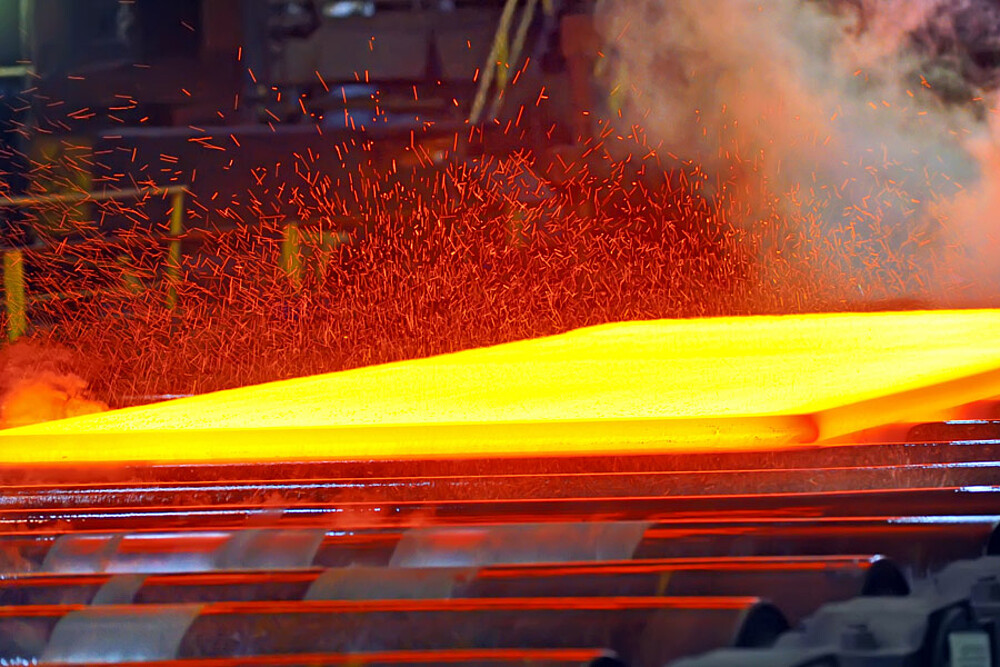

당사의 비접촉식 두께 측정 시스템은 제어 및 품질 보증을 위해 고정밀 두께 모니터링이 활용되는 모든 경우 사용 가능합니다. 특히 Micro-Epsilon사의 측정 시스템은 열간 압연기, 연속 주조 시설, 냉간 압연기, 금속 가공 업체에서 최고의 정밀도와 신뢰성을 자랑하며 작동합니다. 그리고 이는 전 세계 13개국의 금속 가공 라인 및 생산 라인에 성공적으로 설치된 수많은 사례를 통해 입증되었습니다.

두께 측정 원리

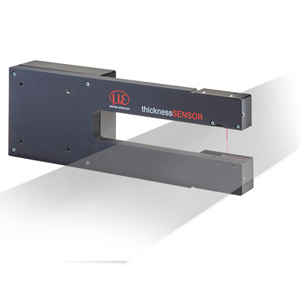

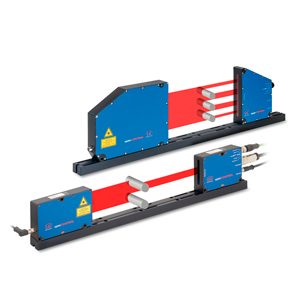

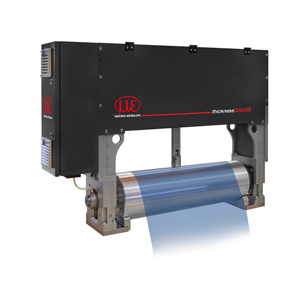

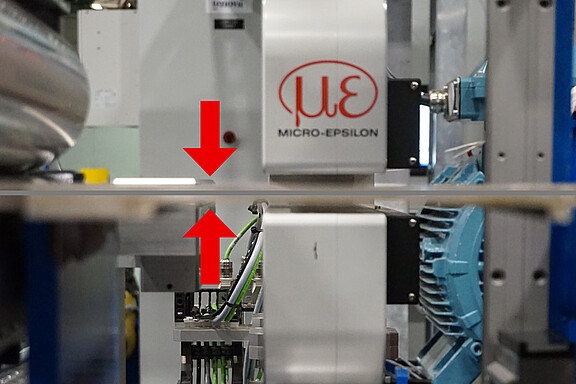

치수와 두께를 측정하기 위해서는 대상체의 각 면에 변위센서를 한 대씩 설치합니다. 두 센서의 거리 (=작동 거리)는 인증된 측정 표준에 기초한 캘리브레이션을 통해 결정되며, 센서가 측정하는 두께 값과 센서에서 측정된 신호가 더해져 현 작동 거리를 결정짓게 됩니다. 또한 생산 중 두께를 측정하기 위해 거리 신호의 총합과 작동 거리 값의 차이를 계산하게 됩니다.

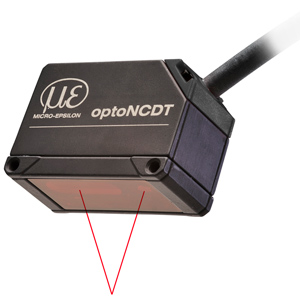

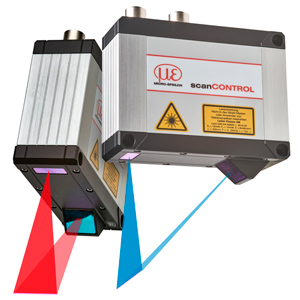

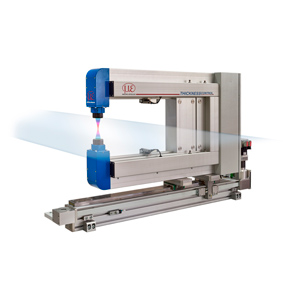

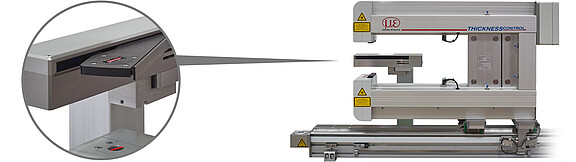

적용되는 공정에 따라 thicknessCONTROL 시스템에는 비접촉식 센서 기술이 적용됩니다. 특히 레이저스캐너가 적용된 경우, 다양한 이점을 제공하며 현재까지 여러 공정에 적용되어 그 성능을 입증하였습니다.

레이저 프로파일 측정 방식의 적용으로 업계 내 선도적인 입지를 확보

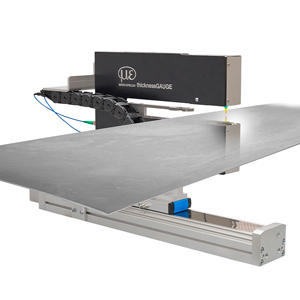

thicknessCONTROL 측정 시스템에는 여러 다른 센서 기술이 적용될 수 있습니다. 특히 알루미늄과 철강 산업에 있어 레이저스캐너는 다양한 장점을 제공하는 이상적인 제품입니다.

레이저스캐너 장점

- 방사선을 이용한 두께 측정 방식에 대한 대체제로 환경 친화적인 방식의 활용

- 동위원소 및 X선 미사용

- 유해 폐기물로 인한 부수적인 비용 미발생

- 별도의 안전 조치 불필요 (레이저 클래스 2)

- 험준한 환경에서도 우수한 정밀도를 자랑

- 다양한 두께 모두 측정 가능

- 합금의 종류에 구애받지 않는 측정, 별도 캘리브레이션 불필요

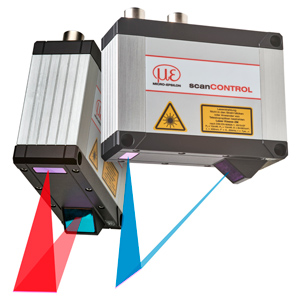

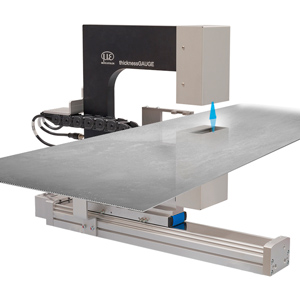

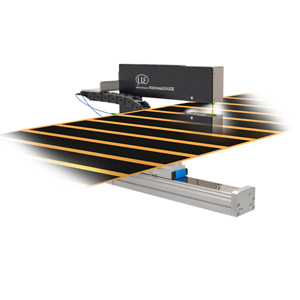

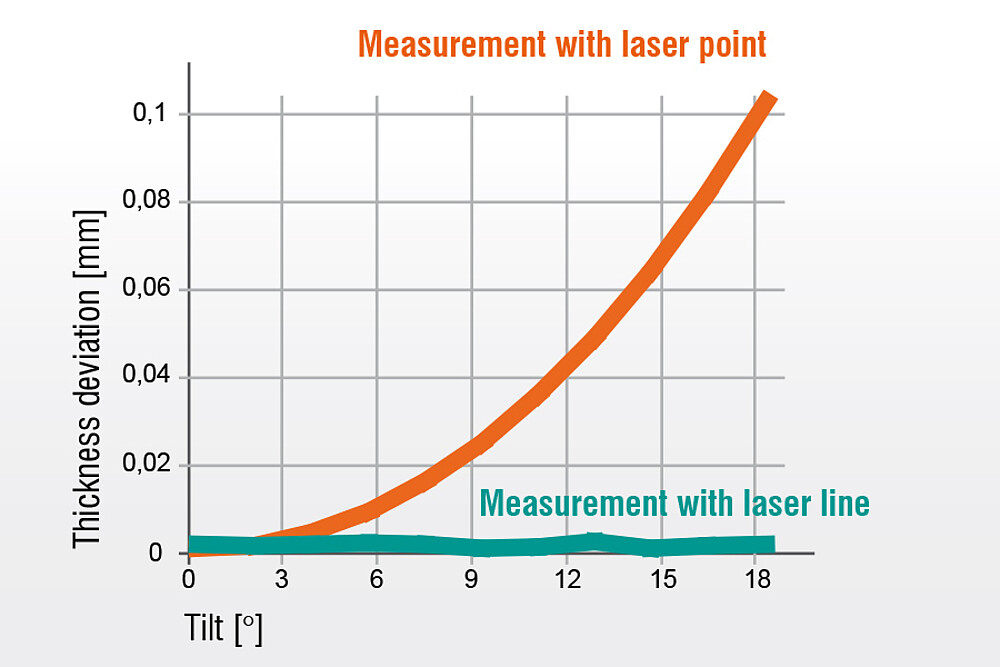

혁신적인 기술의 적용, "일정한 간격을 두고 분리된 레이저 라인"

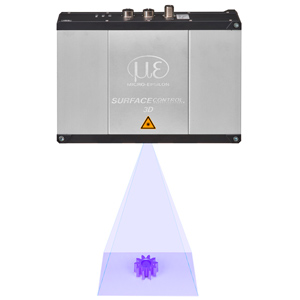

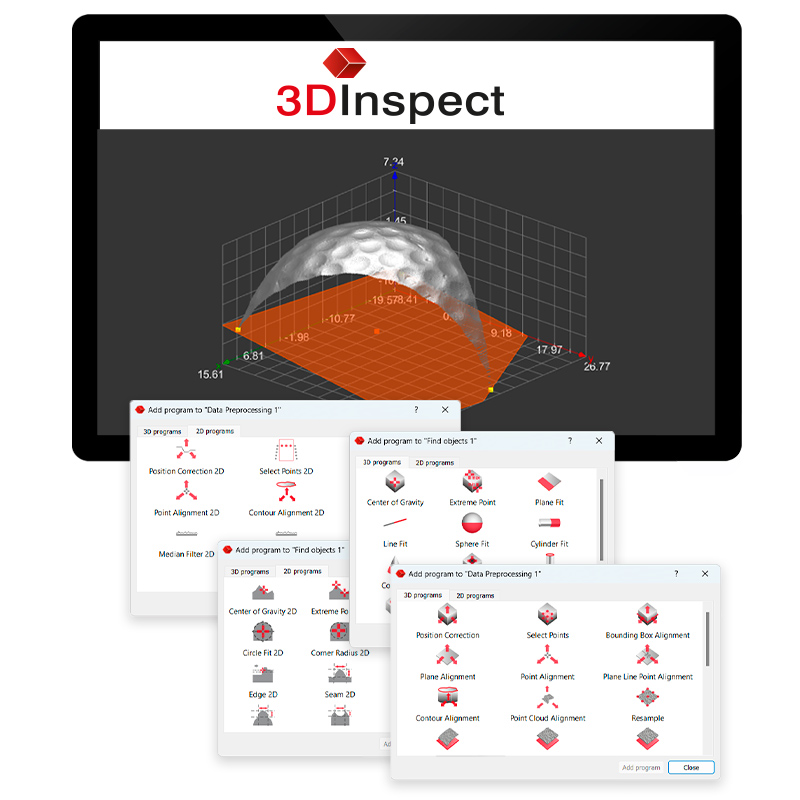

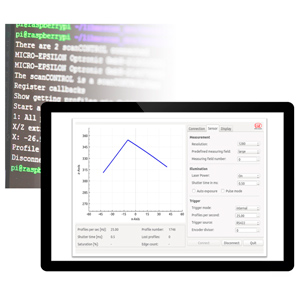

특수 렌즈를 사용할 경우, 레이저 빔이 고정된 형태의 레이저 라인으로 변환 및 확장되고 이후 대상체 표면에 투사됩니다. 해당 레이저 라인의 난반사광은 고품질의 광학 시스템을 통해 감지되고 이후 고감도 센서 매트릭스에 투사되어 센서에 따라 640개 또는 1,280개의 측정 포인트가 있는 프로파일을 단 한 번에 측정합니다. 그리고 내장된 컨트롤러는 해당 매트릭스 이미지를 통해 거리 정보 (z축)와 레이저 라인의 위치 정보(x축)를 수집하고 이를 2차원 좌표계로 산출합니다.

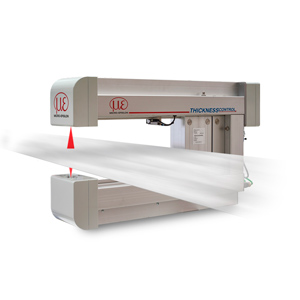

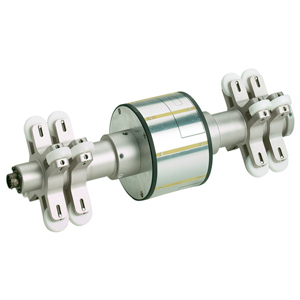

자동 두께 캘리브레이션

Micro-Epsilon사의 광학식 두께 측정 방식은 합금 여부와 관계없이 적용 가능하며 소재에 따른 별도 캘리브레이션 없이 작동 가능하다는 특징을 띄고 있습니다. 또한 온도 변화에 따른 영향을 보정하고 정확도를 높이기 위해 두께 측정 시스템에는 현장 캘리브레이션 기능이 탑재되어 있습니다. 이 같은 해당 캘리브레이션 기능을 사용하기 위해 레퍼런스나 캘리브레이션 타겟을 적용하거나 C 프레임을 사용합니다. 또한 현장 캘리브레이션을 활용해 시스템의 정상 작동 여부를 언제든지 확인할 수 있습니다. 그 밖에도 분석 소프트웨어 이용 시, 전자동 테스트 장비의 성능을 모니터링 할 수 있습니다.