하이브리드 본딩 공정 중 평탄도 측정

“하이브리드 본딩(Hybrid bonding)”은 반도체 제조에서 사용되는 첨단 접합 기술로, 두 개의 웨이퍼나 칩 (Die)을 구리 접촉면을 통해 직접 연결하는 방식입니다. 이로 인해 기존의 솔더 볼 (Solder balls)이 더 이상 필요하지 않습니다. 최신 다이-투-웨이퍼 (D2W)또는 웨이퍼-투-웨이퍼(W2W) 하이브리드 본딩 공정에서는 실시간 평탄도 측정이 안정적인 공정을 보장하는 핵심 요소입니다.

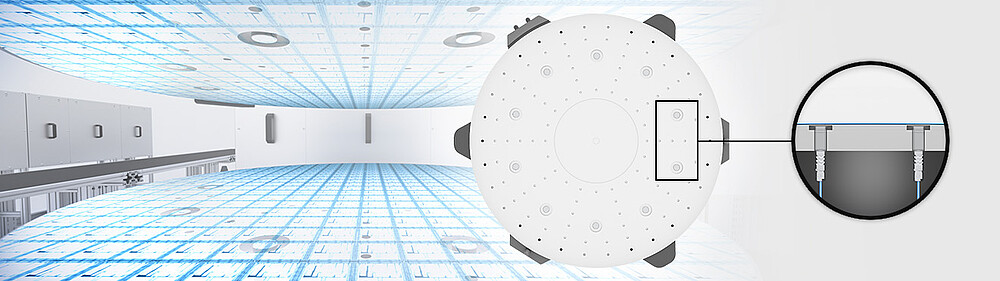

이 과정에서 정전용량변위센서는 중요한 역할을 담당합니다. 특히 마이크로미터 단위의 미세 구조를 가진 소형 칩에서는 비접촉식으로 웨이퍼의 형상 편차 (예: 휨, 뒤틀림, 국부 왜곡 등)를 측정할 수 있습니다. 이를 통해 센서는 웨이퍼의 평탄도를 모니터링하고, 본딩 유닛의 실시간 레벨링 제어를 위한 필수 데이터를 제공합니다.

본딩 전 인라인 평탄도 제어

측정 작업에 따라 센서 어레이는 상부 및 하부 웨이퍼의 표면을 스캔하여 국부적인 돌출, 함몰, 기울기 또는 전체적인 휨을 검출합니다. 이렇게 수집된 데이터는 웨이퍼 스테이지의 능동적 위치 보정에 반영됩니다. 높이 차이가 확인되면, 본딩 유닛은 z축 방향에서 정밀 액추에이터 (예: 피에조 액추에이터나 분할형 본드 척)를 이용해 정확하게 얼라인먼트할 수 있습니다. 아주 작은 칩의 경우, 척 (Chuck)의 분할 구역을 국소적으로 레벨링하는 방식도 사용됩니다.

정전용량변위센서는 연속적으로 아주 정밀한 측정 데이터를 제공하여, 본딩 시스템이 액추에이터를 통해 실시간으로 제어될 수 있도록 지원합니다.

또한 진공 환경에 적합한 설계로 제작되어 다양한 환경에서 활용할 수 있습니다.